Naprawa pneumatyki - remonty linii produkcyjnych

Prawidłowe działanie maszyn i linii produkcyjnych to fundament wydajności każdej fabryki. W tym procesie pneumatyka odgrywa kluczową rolę, ponieważ stanowi serce wielu systemów automatyzacji przemysłowej. Niestety, nawet najlepsze urządzenia ulegają zużyciu, a ich awarie mogą prowadzić do kosztownych przestojów. Dlatego warto pochylić się nad kwestią naprawy pneumatyki oraz remontów linii produkcyjnych, które są nieodzownym elementem utrzymania efektywności i bezpieczeństwa pracy.

Rola pneumatyki w przemyśle

Pneumatyka to potężna siła, która cicho, ale z ogromną precyzją, napędza świat przemysłu. Jej obecność jest wszędzie – od tętniących życiem hal produkcyjnych, przez skomplikowane linie pakujące, aż po zaawansowane fabryki farmaceutyczne i motoryzacyjne. To ona sprawia, że ogromne maszyny działają płynnie, jak dobrze naoliwiony mechanizm, pozwalając na precyzyjne sterowanie w najtrudniejszych warunkach.

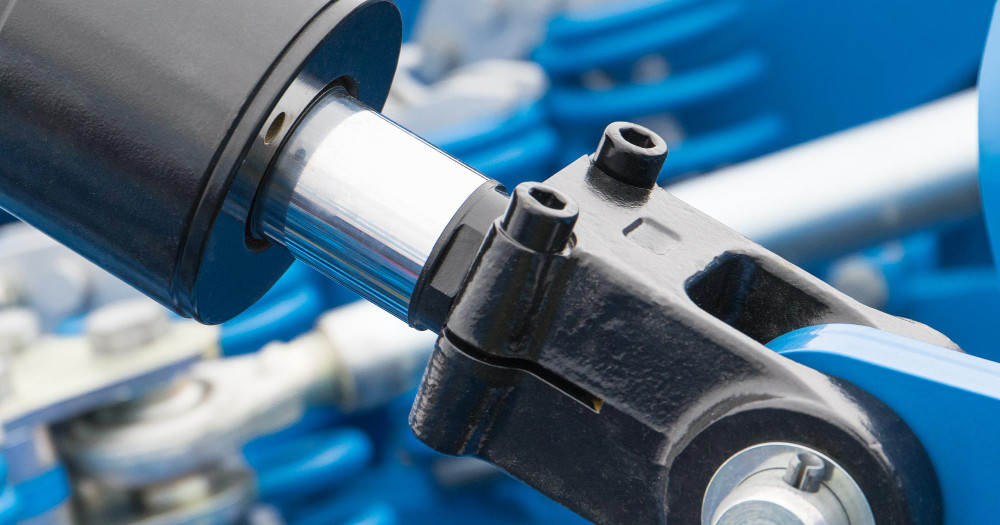

To właśnie dzięki pneumatyce produkcja nie przestaje pędzić, a procesy, które z pozoru wydają się chaotyczne, układają się w harmonijną całość. Siłowniki, cylindry, zawory – to tylko niektóre elementy, które w tej cichej orkiestrze współpracują, by każdy detal był na swoim miejscu.

Niezawodność i efektywność to jej niepodważalne atuty. Bez względu na skalę produkcji, pneumatyka zapewnia precyzyjny ruch, kontrolując każdy etap pracy z minimalnymi kosztami eksploatacji. Jest jak niewidzialna ręka, która zapewnia równowagę i płynność, jednocześnie pozostając w cieniu, niewidoczna, ale zawsze gotowa do działania.

Jednak nic nie trwa wiecznie. Intensywne użytkowanie, nieustanne wibracje, wilgoć i zanieczyszczenia – to wszystko stawia przed układami pneumatycznymi wyzwania, które mogą prowadzić do awarii. Ale to także część ich uroku – niezawodność, która staje się wyzwaniem dla tych, którzy potrafią o nią zadbać.

Najczęstsze awarie pneumatyki i ich przyczyny

Układy pneumatyczne, choć znane ze swojej efektywności i niezawodności, nie są wolne od problemów, które mogą wystąpić w wyniku intensywnej eksploatacji. Częstym zjawiskiem są spadki ciśnienia, które mogą występować na skutek nieszczelności w instalacji lub zużycia uszczelek. Nawet drobne nieszczelności mogą prowadzić do stopniowego obniżenia efektywności układu, co w efekcie może wpłynąć na całą linię produkcyjną. Kolejnym problemem jest zanieczyszczenie układu – cząstki kurzu, oleju czy innych zanieczyszczeń mogą blokować zawory, a w najgorszym przypadku uszkodzić siłowniki, co znacząco utrudnia działanie całego systemu.

Również awarie sprężarek stanowią poważne wyzwanie. Niewłaściwe smarowanie lub przegrzewanie urządzenia prowadzi do jego awarii, co może całkowicie zatrzymać cały proces produkcyjny. Sprężarki są sercem układów pneumatycznych, a ich prawidłowe działanie jest kluczowe dla utrzymania odpowiedniego ciśnienia w systemie. Wreszcie, intensywna praca maszyn nieuchronnie prowadzi do zużycia elementów mechanicznych, takich jak tłoki czy łożyska. Ruchome części, które poddawane są ciągłemu tarciu, z czasem się ścierają, co może skutkować ich uszkodzeniem i wymaganiem wymiany.

Każdy z tych problemów, choć wydaje się być drobnostką, może mieć poważne konsekwencje, jeśli nie zostanie odpowiednio szybko rozwiązany. Szybka reakcja na wszelkie awarie jest kluczowa, aby uniknąć długotrwałych przestojów produkcyjnych i zapobiec eskalacji problemu, który może wpłynąć na cały proces produkcyjny.

Remonty linii produkcyjnych – odnowa fundamentów produkcji

Remonty linii produkcyjnych to skomplikowane i wieloetapowe procesy, które wymagają precyzyjnego planowania i wykonania. Ich głównym celem jest przywrócenie pełnej sprawności oraz maksymalnej wydajności maszyn, które przez lata intensywnie pracowały w wymagających warunkach. Choć maszyny są zaprojektowane do długotrwałej eksploatacji, to po wielu latach intensywnego użytkowania naturalnym procesem jest ich zużycie. Jednak zamiast decydować się na kosztowne inwestycje w nowe urządzenia, remonty dają możliwość skutecznego odzyskania ich pełnej funkcjonalności i optymalizacji wydajności produkcji.

Jednym z kluczowych elementów remontów jest modernizacja systemów sterowania. Zainstalowanie nowoczesnych rozwiązań automatyzacji pozwala na znaczne zwiększenie precyzji i efektywności maszyn. Dzięki nowym technologiom możliwe jest dostosowanie maszyn do zmieniających się warunków rynkowych oraz potrzeb produkcji, co sprawia, że linia produkcyjna staje się bardziej elastyczna i gotowa na przyszłe wyzwania.

W ramach remontu często przeprowadza się również wymianę zużytych komponentów. Części takie jak przenośniki, łańcuchy, rolki czy elementy napędowe, które w wyniku intensywnego użytkowania tracą swoje właściwości, są wymieniane na nowe, co pozwala na poprawę efektywności całego procesu produkcyjnego. Przestarzałe lub zużyte części mogą spowalniać produkcję, powodować nieefektywności, a nawet prowadzić do awarii, które zatrzymują całą linię produkcyjną.

Kolejnym istotnym aspektem remontu linii produkcyjnych jest optymalizacja procesów. W miarę jak firma rozwija się, zmieniają się także jej potrzeby, a linie produkcyjne muszą być w stanie dostosować się do nowych produktów czy wymagań produkcyjnych. Optymalizacja pozwala na wprowadzenie takich zmian, które zwiększają wydajność i umożliwiają szybsze reagowanie na potrzeby rynku, co w efekcie przekłada się na większą konkurencyjność firmy.

Nie można zapominać o aspekcie bezpieczeństwa – każdemu remontowi towarzyszy szczegółowa inspekcja, której celem jest upewnienie się, że wszystkie elementy linii produkcyjnej są zgodne z obowiązującymi normami. Regularne sprawdzanie stanu technicznego maszyn i wprowadzenie koniecznych usprawnień zmniejsza ryzyko wypadków, a także pozwala na unikanie kosztownych kar związanych z nieprzestrzeganiem przepisów BHP.

Remonty linii produkcyjnych to zatem inwestycja, która pozwala firmom uniknąć wydatków związanych z zakupem nowych maszyn, jednocześnie maksymalizując wykorzystanie już posiadanych zasobów. Poprzez odnowienie, modernizację i dostosowanie maszyn do nowych wyzwań, remonty znacząco zwiększają efektywność istniejącego sprzętu, co w dłuższej perspektywie przekłada się na oszczędności oraz lepszą pozycję konkurencyjną na rynku.